એન્જિનિયરિંગ કાર રિમ્સ (જેમ કે ખોદકામ કરનારા, લોડર, ખાણકામ ટ્રક વગેરે જેવા ભારે વાહનો માટેના રિમ્સ) સામાન્ય રીતે સ્ટીલ અથવા એલ્યુમિનિયમ એલોય સામગ્રીથી બનેલા હોય છે. ઉત્પાદન પ્રક્રિયામાં કાચા માલની તૈયારી, ફોર્મિંગ પ્રોસેસિંગ, વેલ્ડીંગ એસેમ્બલી, હીટ ટ્રીટમેન્ટથી લઈને સપાટીની સારવાર અને અંતિમ નિરીક્ષણ સુધીના અનેક પગલાં શામેલ છે. એન્જિનિયરિંગ કાર રિમ્સની લાક્ષણિક ઉત્પાદન પ્રક્રિયા નીચે મુજબ છે.

૧. કાચા માલની તૈયારી

સામગ્રીની પસંદગી: રિમ્સ સામાન્ય રીતે ઉચ્ચ-શક્તિવાળા સ્ટીલ અથવા એલ્યુમિનિયમ એલોય સામગ્રીનો ઉપયોગ કરે છે. આ સામગ્રીમાં સારી તાકાત, ટકાઉપણું, કાટ પ્રતિકાર અને થાક પ્રતિકાર હોવો જરૂરી છે.

કટીંગ: કાચા માલ (જેમ કે સ્ટીલ પ્લેટ્સ અથવા એલ્યુમિનિયમ એલોય પ્લેટ્સ) ને અનુગામી પ્રક્રિયા માટે તૈયાર કરવા માટે ચોક્કસ કદના સ્ટ્રીપ્સ અથવા શીટ્સમાં કાપો.

2. રિમ સ્ટ્રીપ બનાવવી

રોલિંગ ફોર્મિંગ: રિમ સ્ટ્રીપનો મૂળભૂત આકાર બનાવવા માટે રોલ ફોર્મિંગ મશીન દ્વારા કાપેલી ધાતુની શીટને રિંગ આકારમાં ફેરવવામાં આવે છે. રિમનું કદ અને આકાર ડિઝાઇનની જરૂરિયાતોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે રોલિંગ પ્રક્રિયા દરમિયાન બળ અને કોણને ચોક્કસ રીતે નિયંત્રિત કરવાની જરૂર છે.

ધાર પ્રક્રિયા: કિનારની મજબૂતાઈ અને કઠોરતા વધારવા માટે કિનારની ધારને વાળવા, મજબૂત કરવા અથવા ચેમ્ફર કરવા માટે ખાસ સાધનોનો ઉપયોગ કરો.

3. વેલ્ડીંગ અને એસેમ્બલી

વેલ્ડીંગ: બનાવેલી રિમ સ્ટ્રીપના બંને છેડાને એકસાથે વેલ્ડ કરીને સંપૂર્ણ રિંગ બનાવો. આ સામાન્ય રીતે વેલ્ડીંગની ગુણવત્તા અને સુસંગતતા સુનિશ્ચિત કરવા માટે ઓટોમેટિક વેલ્ડીંગ સાધનો (જેમ કે આર્ક વેલ્ડીંગ અથવા લેસર વેલ્ડીંગ) નો ઉપયોગ કરીને કરવામાં આવે છે. વેલ્ડીંગ પછી, વેલ્ડ પરના બર અને અસમાનતાને દૂર કરવા માટે ગ્રાઇન્ડીંગ અને સફાઈ જરૂરી છે.

એસેમ્બલી: રિમ સ્ટ્રીપને રિમના અન્ય ભાગો (જેમ કે હબ, ફ્લેંજ, વગેરે) સાથે એસેમ્બલ કરો, સામાન્ય રીતે યાંત્રિક દબાવીને અથવા વેલ્ડીંગ દ્વારા. હબ એ ભાગ છે જે ટાયર સાથે જોડાયેલ છે, અને ફ્લેંજ એ ભાગ છે જે વાહનના એક્સલ સાથે જોડાયેલ છે.

૪. ગરમીની સારવાર

એનિલિંગ અથવા ક્વેન્ચિંગ: આંતરિક તાણ દૂર કરવા અને સામગ્રીની કઠિનતા અને મજબૂતાઈ સુધારવા માટે વેલ્ડેડ અથવા એસેમ્બલ રિમ પર એનિલિંગ અથવા ક્વેન્ચિંગ જેવી ગરમીની સારવાર કરવામાં આવે છે. સામગ્રીના ભૌતિક ગુણધર્મો જરૂરિયાતોને પૂર્ણ કરે છે તેની ખાતરી કરવા માટે ગરમીની સારવાર પ્રક્રિયા ચોક્કસ નિયંત્રિત તાપમાન અને સમયે હાથ ધરવી જરૂરી છે.

5. મશીનિંગ

ટર્નિંગ અને ડ્રિલિંગ: CNC મશીન ટૂલ્સનો ઉપયોગ કરીને રિમનું ચોકસાઇ મશીનિંગ, જેમાં રિમની આંતરિક અને બાહ્ય સપાટીઓને ફેરવવી, છિદ્રો ડ્રિલિંગ (જેમ કે બોલ્ટ હોલ માઉન્ટ કરવા) અને ચેમ્ફરિંગનો સમાવેશ થાય છે. રિમના સંતુલન અને પરિમાણીય ચોકસાઈને સુનિશ્ચિત કરવા માટે આ પ્રક્રિયા કામગીરીમાં ઉચ્ચ ચોકસાઇની જરૂર પડે છે.

સંતુલન માપાંકન: ઉચ્ચ ગતિએ ફરતી વખતે તેની સ્થિરતા સુનિશ્ચિત કરવા માટે પ્રોસેસ્ડ રિમ પર ગતિશીલ સંતુલન પરીક્ષણ કરો. પરીક્ષણ પરિણામોના આધારે જરૂરી સુધારા અને માપાંકન કરો.

6. સપાટીની સારવાર

સફાઈ અને કાટ દૂર કરવો: સપાટી પરના ઓક્સાઇડ સ્તર, તેલના ડાઘ અને અન્ય અશુદ્ધિઓને દૂર કરવા માટે રિમને સાફ કરો, કાટ લાગવો અને ડીગ્રીઝ કરો.

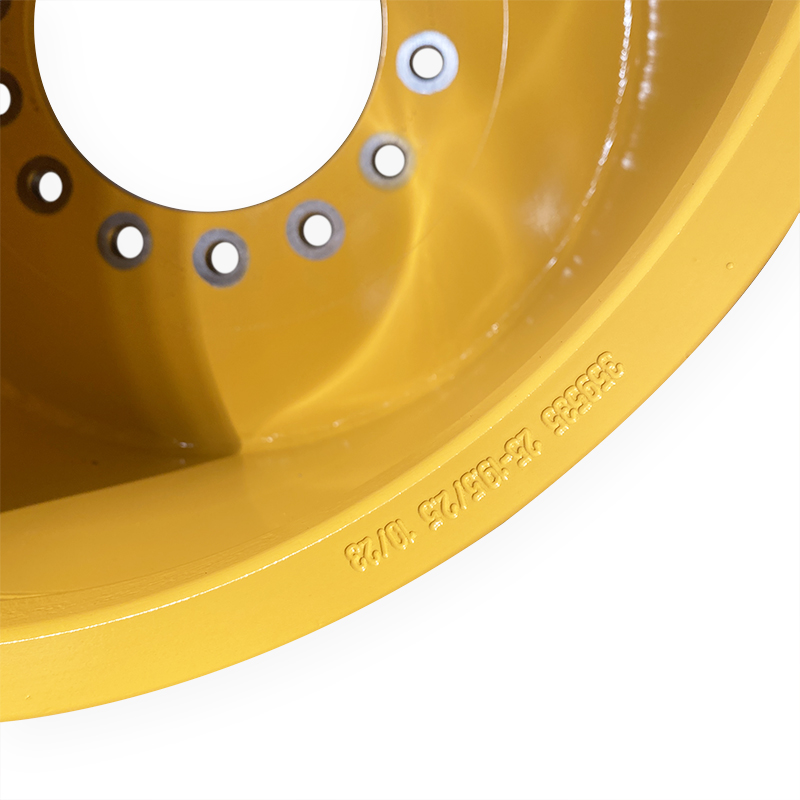

કોટિંગ અથવા ઇલેક્ટ્રોપ્લેટિંગ: રિમને સામાન્ય રીતે કાટ-રોધી સારવાર, જેમ કે સ્પ્રેઇંગ પ્રાઇમર, ટોપકોટ અથવા ઇલેક્ટ્રોપ્લેટિંગ (જેમ કે ઇલેક્ટ્રોગેલ્વેનાઇઝિંગ, ક્રોમ પ્લેટિંગ, વગેરે) દ્વારા સારવાર કરવાની જરૂર પડે છે. સપાટી કોટિંગ માત્ર એક સુંદર દેખાવ જ પ્રદાન કરતું નથી, પરંતુ અસરકારક રીતે કાટ અને ઓક્સિડેશનને પણ અટકાવે છે, જેનાથી રિમની સર્વિસ લાઇફ લંબાવે છે.

7. ગુણવત્તા નિરીક્ષણ

દેખાવનું નિરીક્ષણ: તપાસો કે રિમ સપાટી પર ખામીઓ છે કે નહીં, જેમ કે સ્ક્રેચ, તિરાડો, પરપોટા અથવા અસમાન કોટિંગ.

પરિમાણ નિરીક્ષણ: રિમનું કદ, ગોળાકારતા, સંતુલન, છિદ્રની સ્થિતિ વગેરે શોધવા માટે ખાસ માપન સાધનોનો ઉપયોગ કરો જેથી ખાતરી કરી શકાય કે તે ડિઝાઇન સ્પષ્ટીકરણો અને ગુણવત્તા ધોરણોને પૂર્ણ કરે છે.

તાકાત પરીક્ષણ: રિમ્સ પર સ્ટેટિક અથવા ડાયનેમિક તાકાત પરીક્ષણ કરવામાં આવે છે, જેમાં કમ્પ્રેશન, ટેન્શન, બેન્ડિંગ અને અન્ય ગુણધર્મોનો સમાવેશ થાય છે, જેથી વાસ્તવિક ઉપયોગમાં તેમની વિશ્વસનીયતા અને ટકાઉપણું સુનિશ્ચિત થાય.

8. પેકેજિંગ અને ડિલિવરી

પેકેજિંગ: જે રિમ્સ ગુણવત્તા નિરીક્ષણોમાંથી પસાર થાય છે તેમને પેકેજ કરવામાં આવશે, સામાન્ય રીતે શોકપ્રૂફ અને ભેજ-પ્રૂફ પેકેજિંગ હોય છે જેથી પરિવહન દરમિયાન રિમ્સને નુકસાનથી બચાવી શકાય.

ડિલિવરી: પેકેજ્ડ રિમ્સ ઓર્ડર ગોઠવણી અનુસાર મોકલવામાં આવશે અને ગ્રાહકો અથવા ડીલરોને પહોંચાડવામાં આવશે.

એન્જિનિયરિંગ કાર રિમ્સની ઉત્પાદન પ્રક્રિયામાં બહુવિધ ચોકસાઇ પ્રક્રિયા પગલાંનો સમાવેશ થાય છે, જેમાં સામગ્રીની તૈયારી, મોલ્ડિંગ, વેલ્ડીંગ, ગરમીની સારવાર, મશીનિંગ અને સપાટીની સારવાર વગેરેનો સમાવેશ થાય છે, જેથી ખાતરી કરી શકાય કે રિમ્સ ઉત્તમ યાંત્રિક ગુણધર્મો અને કાટ પ્રતિકાર ધરાવે છે. કઠોર કાર્યકારી વાતાવરણમાં રિમ્સ લાંબા ગાળાની ટકાઉપણું અને વિશ્વસનીયતા ધરાવે છે તેની ખાતરી કરવા માટે દરેક પગલા પર સખત ગુણવત્તા નિયંત્રણ જરૂરી છે.

અમે ચીનના નંબર 1 ઓફ-રોડ વ્હીલ ડિઝાઇનર અને ઉત્પાદક છીએ, અને રિમ કમ્પોનન્ટ ડિઝાઇન અને ઉત્પાદનમાં વિશ્વના અગ્રણી નિષ્ણાત છીએ. બધા ઉત્પાદનો ઉચ્ચતમ ગુણવત્તાના ધોરણો અનુસાર ડિઝાઇન અને ઉત્પાદિત કરવામાં આવે છે, અને અમારી પાસે વ્હીલ ઉત્પાદનનો 20 વર્ષથી વધુનો અનુભવ છે.

અમારી પાસે બાંધકામ સાધનો માટે રિમ્સની વિશાળ શ્રેણી છે, જેમાં વ્હીલ લોડર્સ, આર્ટિક્યુલેટેડ ટ્રક્સ, ગ્રેડર્સ, વ્હીલ એક્સકેવેટર્સ અને અન્ય ઘણા મોડેલોનો સમાવેશ થાય છે. અમે વોલ્વો, કેટરપિલર, લીભેર અને જોન ડીરે જેવી જાણીતી બ્રાન્ડ્સ માટે ચીનમાં મૂળ રિમ સપ્લાયર છીએ.

આ૧૯.૫૦-૨૫/૨.૫ રિમ્સઅમે પૂરી પાડીએ છીએJCB વ્હીલ લોડર્સગ્રાહકો દ્વારા ખૂબ જ પ્રશંસા પ્રાપ્ત થઈ છે. 19.50-25/2.5 એ TL ટાયર માટે 5PC સ્ટ્રક્ચર રિમ છે, જે સામાન્ય રીતે વ્હીલ લોડર્સ અને સામાન્ય વાહનો માટે વપરાય છે.

આપણે કયા કદના વ્હીલ લોડર બનાવી શકીએ છીએ તે નીચે મુજબ છે.

| વ્હીલ લોડર | ૧૪.૦૦-૨૫ |

| વ્હીલ લોડર | ૧૭.૦૦-૨૫ |

| વ્હીલ લોડર | ૧૯.૫૦-૨૫ |

| વ્હીલ લોડર | ૨૨.૦૦-૨૫ |

| વ્હીલ લોડર | ૨૪.૦૦-૨૫ |

| વ્હીલ લોડર | ૨૫.૦૦-૨૫ |

| વ્હીલ લોડર | ૨૪.૦૦-૨૯ |

| વ્હીલ લોડર | ૨૫.૦૦-૨૯ |

| વ્હીલ લોડર | ૨૭.૦૦-૨૯ |

| વ્હીલ લોડર | ડીડબલ્યુ૨૫x૨૮ |

વ્હીલ લોડરનો યોગ્ય રીતે ઉપયોગ કેવી રીતે કરવો?

વ્હીલ લોડર એ એક સામાન્ય પ્રકારની એન્જિનિયરિંગ મશીનરી છે, જેનો ઉપયોગ મુખ્યત્વે માટીકામ, ખાણકામ, બાંધકામ અને અન્ય પ્રસંગોમાં લોડ, પરિવહન, સ્ટેક અને સામગ્રી સાફ કરવા માટે થાય છે. વ્હીલ લોડરનો યોગ્ય ઉપયોગ માત્ર કાર્યક્ષમતામાં સુધારો કરી શકતો નથી, પરંતુ ઓપરેશનલ સલામતી પણ સુનિશ્ચિત કરી શકે છે. વ્હીલ લોડરનો ઉપયોગ કરવા માટેની મૂળભૂત પદ્ધતિઓ અને પગલાં નીચે મુજબ છે:

૧. ઓપરેશન પહેલા તૈયારી

સાધનોનું નિરીક્ષણ કરો: વ્હીલ લોડરના દેખાવ અને વિવિધ ઘટકો તપાસો કે તેઓ સારી સ્થિતિમાં છે કે નહીં, જેમાં ટાયર (ટાયરનું દબાણ અને ઘસારો તપાસો), હાઇડ્રોલિક સિસ્ટમ (તેલનું સ્તર સામાન્ય છે કે નહીં, લીકેજ છે કે નહીં), એન્જિન (એન્જિન તેલ, શીતક, બળતણ, એર ફિલ્ટર, વગેરે તપાસો)નો સમાવેશ થાય છે.

સલામતી તપાસ: ખાતરી કરો કે બધા સલામતી ઉપકરણો સામાન્ય રીતે કાર્યરત છે, જેમ કે બ્રેક્સ, સ્ટીયરિંગ સિસ્ટમ્સ, લાઇટ્સ, હોર્ન, ચેતવણી ચિહ્નો, વગેરે. તપાસો કે કેબમાં સીટ બેલ્ટ, સલામતી સ્વીચો અને અગ્નિશામક સાધનો સારી સ્થિતિમાં છે કે નહીં.

પર્યાવરણીય તપાસ: કાર્યસ્થળ પર અવરોધો અથવા સંભવિત જોખમો છે કે કેમ તે તપાસો, અને ખાતરી કરો કે જમીન મજબૂત અને સપાટ છે, સ્પષ્ટ અવરોધો અથવા અન્ય સંભવિત જોખમો વિના.

સાધનો શરૂ કરો: કેબમાં બેસો અને તમારો સીટ બેલ્ટ બાંધો. ઓપરેટરના મેન્યુઅલ મુજબ એન્જિન શરૂ કરો, સાધનો ગરમ થાય ત્યાં સુધી રાહ જુઓ (ખાસ કરીને ઠંડા હવામાનમાં), અને ડેશબોર્ડ પર સૂચક લાઇટ અને એલાર્મ સિસ્ટમનું નિરીક્ષણ કરો જેથી ખાતરી થાય કે બધી સિસ્ટમ સામાન્ય છે.

2. વ્હીલ લોડર્સનું મૂળભૂત સંચાલન

સીટ અને મિરર્સ ગોઠવો: સીટને આરામદાયક સ્થિતિમાં ગોઠવો અને ખાતરી કરો કે કંટ્રોલ લિવર અને પેડલ્સ સરળતાથી ચલાવી શકાય. સ્પષ્ટ દૃશ્ય સુનિશ્ચિત કરવા માટે રીઅરવ્યુ મિરર્સ અને સાઇડ મિરર્સ ગોઠવો.

ઓપરેશન કંટ્રોલ લીવર:

બકેટ ઓપરેટિંગ લીવર: ડોલના ઉપાડવા અને નમાવવાને નિયંત્રિત કરવા માટે વપરાય છે. ડોલ ઉપાડવા માટે લીવરને પાછળ ખેંચો, ડોલ નીચે કરવા માટે આગળ ધકેલો; ડોલના નમવાને નિયંત્રિત કરવા માટે ડાબે કે જમણે દબાવો.

ટ્રાવેલ કંટ્રોલ લીવર: સામાન્ય રીતે આગળ અને પાછળ જવા માટે ડ્રાઇવરની જમણી બાજુએ સેટ કરવામાં આવે છે. આગળ અથવા પાછળ ગિયર પસંદ કર્યા પછી, ગતિને નિયંત્રિત કરવા માટે ધીમે ધીમે એક્સિલરેટર પેડલ પર પગ મુકો.

મુસાફરી કામગીરી:

શરૂઆત: યોગ્ય ગિયર પસંદ કરો (સામાન્ય રીતે પહેલો કે બીજો ગિયર), ધીમે ધીમે એક્સિલરેટર પેડલ પર પગ મુકો, ધીમેથી શરૂ કરો અને અચાનક પ્રવેગ ટાળો.

સ્ટીયરીંગ: સ્ટીયરીંગને નિયંત્રિત કરવા માટે સ્ટીયરીંગ વ્હીલ ધીમે ધીમે ફેરવો, રોલઓવર અટકાવવા માટે ઊંચી ઝડપે તીક્ષ્ણ વળાંક ટાળો. વાહન સ્થિર રહે તેની ખાતરી કરવા માટે વાહનની ગતિ સ્થિર રાખો.

લોડિંગ કામગીરી:

સામગ્રીના ઢગલા પાસે પહોંચવું: ઓછી ગતિએ સામગ્રીના ઢગલા પાસે જાઓ, ખાતરી કરો કે ડોલ સ્થિર અને જમીનની નજીક છે, અને સામગ્રીને પાવડાથી નાખવાની તૈયારી કરો.

સામગ્રીને હલાવવી: જ્યારે ડોલ સામગ્રીને સ્પર્શે, ત્યારે ધીમે ધીમે ડોલને ઉંચી કરો અને યોગ્ય માત્રામાં સામગ્રીને હલાવવા માટે તેને પાછળની તરફ નમાવો. ખાતરી કરો કે ડોલ સમાન રીતે લોડ થયેલ છે જેથી વિચિત્ર લોડિંગ ટાળી શકાય.

ઉપાડવાનો પાવડો: લોડ કર્યા પછી, ડોલને યોગ્ય પરિવહન ઊંચાઈ સુધી ઉંચી કરો, ખૂબ ઊંચી કે ખૂબ નીચી ન રહેવા દો, જેથી દ્રષ્ટિ અને સ્થિરતાનું સ્પષ્ટ ક્ષેત્ર જાળવી શકાય.

ખસેડવું અને ઉતારવું: સામગ્રીને ઓછી ગતિએ નિર્ધારિત સ્થાન પર લઈ જાઓ, પછી સામગ્રીને સરળતાથી ઉતારવા માટે ડોલને ધીમે ધીમે નીચે કરો. ઉતારતી વખતે, ખાતરી કરો કે ડોલ સંતુલિત છે અને તેને અચાનક ફેંકી દો નહીં.

3. સલામત કામગીરી માટેના મુખ્ય મુદ્દાઓ

સ્થિરતા જાળવો: લોડરની સ્થિરતા જાળવવા માટે ઢોળાવ પર બાજુ તરફ વાહન ચલાવવાનું અથવા તીક્ષ્ણ વળાંક લેવાનું ટાળો. ઢોળાવ પર વાહન ચલાવતી વખતે, રોલઓવરના જોખમને ટાળવા માટે સીધા ઉપર અને નીચે જવાનો પ્રયાસ કરો.

ઓવરલોડિંગ ટાળો: ઓવરલોડિંગ ટાળવા માટે લોડરની લોડ ક્ષમતા અનુસાર વ્યાજબી રીતે લોડ કરો. ઓવરલોડિંગ ઓપરેશનલ સલામતીને અસર કરશે, સાધનોનો ઘસારો વધારશે અને સાધનોની સેવા જીવન ટૂંકી કરશે.

સ્પષ્ટ દૃશ્ય રાખો: લોડિંગ અને પરિવહન દરમિયાન, ખાતરી કરો કે ડ્રાઇવરનો દૃષ્ટિકોણ સારો હોય, ખાસ કરીને જટિલ કાર્યકારી પરિસ્થિતિઓ અથવા ભીડવાળા વિસ્તારોમાં કામ કરતી વખતે, ખાસ કરીને સાવચેત રહો.

ધીમી કામગીરી: લોડિંગ અને અનલોડ કરતી વખતે, હંમેશા ઓછી ગતિએ કામ કરો અને અચાનક પ્રવેગક અથવા બ્રેક મારવાનું ટાળો. ખાસ કરીને જ્યારે મશીનને મટીરીયલ ઢગલાની નજીક ચલાવો છો, ત્યારે ધીમેથી કામ કરો.

4. કામગીરી પછી જાળવણી અને સંભાળ

સાધનો સાફ કરો: કામ કર્યા પછી, વ્હીલ લોડર, ખાસ કરીને ડોલ, એન્જિન એર ઇન્ટેક અને રેડિયેટર, જ્યાં ધૂળ અને ગંદકી સરળતાથી એકઠી થાય છે, તેને સાફ કરો.

ઘસારો તપાસો: ટાયર, ડોલ, હિન્જ પોઈન્ટ, હાઇડ્રોલિક લાઇન, સિલિન્ડર અને અન્ય ભાગો ક્ષતિગ્રસ્ત, છૂટા કે લીક થઈ રહ્યા છે કે કેમ તે તપાસો.

રિફ્યુઅલ અને લુબ્રિકેટ: જરૂર મુજબ લોડરમાં રિફ્યુઅલ ભરો, હાઇડ્રોલિક તેલ અને એન્જિન તેલ જેવા વિવિધ લુબ્રિકન્ટ્સ તપાસો અને ફરીથી ભરો. બધા લુબ્રિકેશન પોઇન્ટ્સને સારી રીતે લુબ્રિકેટેડ રાખો.

સાધનોની સ્થિતિ રેકોર્ડ કરો: દૈનિક વ્યવસ્થાપન અને જાળવણીને સરળ બનાવવા માટે, સંચાલન સમય, જાળવણી સ્થિતિ, ખામી રેકોર્ડ વગેરે સહિત કામગીરી રેકોર્ડ અને સાધનોની સ્થિતિ રેકોર્ડ રાખો.

૫. કટોકટી સંભાળ

બ્રેક ફેલ્યોર: તાત્કાલિક નીચા ગિયર પર સ્વિચ કરો, એન્જિન ધીમું કરો અને ધીમેથી બંધ કરો; જો જરૂરી હોય તો, ઇમરજન્સી બ્રેકનો ઉપયોગ કરો.

હાઇડ્રોલિક સિસ્ટમ નિષ્ફળતા: જો હાઇડ્રોલિક સિસ્ટમ નિષ્ફળ જાય અથવા લીક થાય, તો તાત્કાલિક કામગીરી બંધ કરો, લોડરને સુરક્ષિત સ્થિતિમાં રોકો, અને તેને તપાસો અથવા સમારકામ કરો.

સાધનોની નિષ્ફળતાનો એલાર્મ: જો ડેશબોર્ડ પર ચેતવણીનો સંકેત દેખાય, તો તાત્કાલિક નિષ્ફળતાનું કારણ તપાસો અને નક્કી કરો કે કામગીરી ચાલુ રાખવી કે પરિસ્થિતિ અનુસાર તેનું સમારકામ કરવું.

વ્હીલ લોડરના ઉપયોગ માટે ઓપરેટિંગ પ્રક્રિયાઓનું કડક પાલન, વિવિધ નિયંત્રણ ઉપકરણો અને કાર્યોથી પરિચિતતા, સારી ડ્રાઇવિંગ ટેવો, નિયમિત જાળવણી અને કાળજી અને હંમેશા ઓપરેશનલ સલામતી પર ધ્યાન આપવાની જરૂર છે. વાજબી ઉપયોગ અને જાળવણી ફક્ત સાધનોનું જીવન લંબાવી શકતી નથી, પરંતુ ઓપરેટિંગ કાર્યક્ષમતામાં પણ સુધારો કરી શકે છે અને બાંધકામ સ્થળની સલામતી સુનિશ્ચિત કરી શકે છે.

અમારી કંપની માઇનિંગ રિમ્સ, ફોર્કલિફ્ટ રિમ્સ, ઔદ્યોગિક રિમ્સ, કૃષિ રિમ્સ, અન્ય રિમ ઘટકો અને ટાયરના ક્ષેત્રોમાં વ્યાપકપણે સંકળાયેલી છે.

અમારી કંપની વિવિધ ક્ષેત્રો માટે વિવિધ કદના રિમ્સનું ઉત્પાદન કરી શકે છે તે નીચે મુજબ છે:

એન્જિનિયરિંગ મશીનરીના કદ: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 10.00-25, 11.25-25, 12.00-25, 13.00-25, 14.00-25, 17.00-25, 19.50-25, 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 13.00-33

ખાણકામના કદ: 22.00-25, 24.00-25, 25.00-25, 36.00-25, 24.00-29, 25.00-29, 27.00-29, 28.00-33, 16.00-34, 15.00-35, 17.00-35, 19.50-49, 24.00-51, 40.00-51, 29.00-57, 32.00-57, 41.00-63, 44.00-63,

ફોર્કલિફ્ટના કદ છે: 3.00-8, 4.33-8, 4.00-9, 6.00-9, 5.00-10, 6.50-10, 5.00-12, 8.00-12, 4.50-15, 5.50-15, 6.50-15, 7.00 -15, 8.00-15, 9.75-15, 11.00-15, 11.25-25, 13.00-25, 13.00-33,

ઔદ્યોગિક વાહનોના કદ છે: 7.00-20, 7.50-20, 8.50-20, 10.00-20, 14.00-20, 10.00-24, 7.00x12, 7.00x15, 14x25, 8.25x16.5, 9.75x16.5, 16x17, 13x15.5, 9x15.3, 9x18, 11x18, 13x24, 14x24, DW14x24, DW15x24, DW16x26, DW25x26, W14x28, DW15x28, DW25x28

કૃષિ મશીનરીના કદ છે: 5.00x16, 5.5x16, 6.00-16, 9x15.3, 8LBx15, 10LBx15, 13x15.5, 8.25x16.5, 9.75x16.5, 9x18, 11x18, W8x18, W9x18, 5.50x20, W7x20, W11x20, W10x24, W12x24, 15x24, 18x24, DW18Lx24, DW16x26, DW20x26, W10x28, 14x28, DW15x28, DW25x28, W14x30, DW16x34, W10x38 , DW16x38, W8x42, DD18Lx42, DW23Bx42, W8x44, W13x46, 10x48, W12x48

અમારા ઉત્પાદનો વિશ્વ કક્ષાની ગુણવત્તા ધરાવે છે.

પોસ્ટ સમય: સપ્ટેમ્બર-૧૪-૨૦૨૪